Un interesante artículo del Wall Street Journal está reviviendo un momento de la historia que el fabricante de zapatillas Nike no ha podido superar, sobre todo en épocas en que la automatización y los costos de producción son esenciales.

Esto porque la nueva política arancelaria de Donald Trump y las ganas de que la producción de manufactura y ensamblaje de productos se haga directamente en Norteamérica, sin depender de los costos más bajos de Asia en mano de obra humana, llevaron a Nike a una asociación con el gigante de la manufactura tecnológica Flex para construir una planta en Jalisco, Guadalajara en 2017.

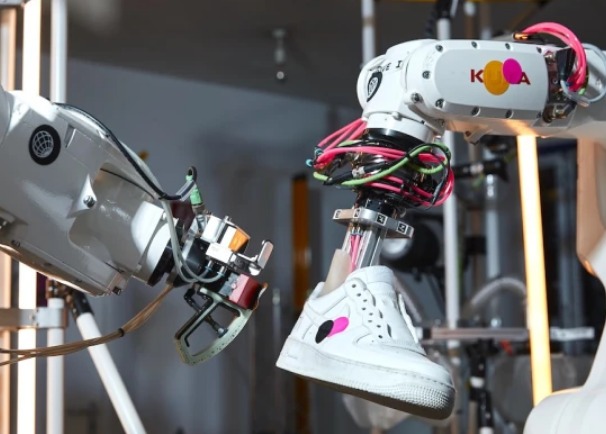

La particularidad de esta fábrica mexicana, es que Flex quería llevar la automatización al límite, operando más robots que personas, para reducir el costo y acelerar la producción en serie.

Incluso el gobernador de Jalisco, Aristóteles Sandoval, se jactaba en la inauguración de la planta de la creación de 5,000 nuevos empleos.

“Trabajamos juntos para reducir problemas, generar condiciones, impulsar a través de incentivos y quiero decirles: Flex ha cumplido, se comprometieron a generar empleos siempre y cuando el gobierno generara apoyos e incentivos, juntos logramos: 5,000empleos, pero lo que sigue y lo importante es que vamos por 11,000 empleos”.

Qué pasó con los robots mexicanos

«Si quieren salir de China y Vietnam, tienen que tener tecnología para hacerlo de manera diferente», dijo Mike Dennison, entonces presidente de Flex, en 2016. Esa era la gran apuesta de la asociación que comenzaba con su prueba en Jalisco.

En una década, Nike quería aumentar su producción, reduciendo sus costos a punta de automatización robótica. Pero, ¿qué falló?

«Nike y Flex establecieron nuevas líneas de producción que utilizaban máquinas que se ven comúnmente en la fabricación de productos electrónicos, pero rara vez en la fabricación de zapatos, como una máquina de «recoger y colocar» que es conocida por montar componentes en placas de circuitos. Se suponía que las máquinas construían la parte superior de un zapato, tejían tela, agregaban logotipos y pegaban la suela», dice el reportaje.

Justamente la falta de experiencia en el rubro del calzado, jugó una mala pasada a la tecnología.

Los robots tuvieron dificultades para manejar las piezas blandas, blandas y elásticas que son parte integral de la fabricación de zapatos. Los tejidos de los zapatos también se expanden y contraen en función de la temperatura, mientras que en la fabricación de zapatos no hay dos suelas exactamente iguales.

Los trabajadores humanos pueden adaptarse a tales desafíos, pero resultó difícil para las máquinas.

«Estás tratando de hacer algo muy preciso y luego se vuelve un poco más frío o más cálido, y el material cambia en ti», dijo Fletcher. «No lo anticipamos».

«Como resultado, la producción en fábrica nunca llegó a ser tan automatizada como se había previsto. A medida que aumentaba la producción de calzado, el personal de la fábrica aumentó a 5.000, aproximadamente el doble de lo planeado originalmente y costaba más que una fuerza laboral similar en Vietnam. Tarea tras tarea resultó ser un desafío para automatizar, como el delicado trabajo de pegar suelas a la parte superior del zapato», añade el reportaje del WSJ.

«Si no lo colocas de la manera correcta, habría una torsión notable del zapato, una desalineación que estéticamente significa que no pasaría las pruebas de calidad», dijo Fletcher.

Claro, para que los robots y la automatización funcionen (como pasa en el ensamblaje de celulares o autos) se necesitan procesos sencillos y modelos iguales, pero las zapatillas son un mundo singular: cada zapato es diferente.

«Tienes que hacer sacrificios, desde cómo diseñar hasta la complejidad de los materiales y modelos con los que trabajarás», dijo Michael Newton, el ex ejecutivo de Nike que supervisó el proyecto. «Eso va en contra de lo que quiere el consumidor. Quieren una diversidad increíble de productos».

Flex y Nike terminaron el proyecto a principios de 2019.